いま食材に求められているのは美味しさに加えて「安心・安全」です。

「食の安全」に最大の注意を払い、

「安心な食品をお客様にお届けする」ことを誓います。

高いハードルを設定しており、規格・基準に合ったものしか出荷しません。とれたての新鮮な素材を活かし、自信をもって販売できる製品をお届けしています。

従来、食品業界では「製造環境が清潔ならば安全な食品が製造される」という考えのもと、製造環境や衛生確保に重点が置かれ、「最終製品の抜取り検査」により食品の安全性が確認されてきました。

しかし、それだけでは「抜取り検査で選ばれなかった食品が食中毒を引き起こす」可能性を排除することはできません。

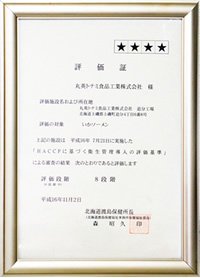

当社では「安心・安全な食品を提供」するため、HACCP方式に対応するシステムづくりに積極的に取り組んでいます。

特に、追分工場は「対米HACCP輸出水産食品認定施設」に認定されています。

「HACCP」は「Hazard Analysis Critical Control Point」の略。1960年代に米国で開発された食品の衛生管理の方式です。国連食糧農業機関(FAO)と世界保健機構(WHO)の合同機関である食品規格委員会(Codex)が推奨し、国際的に認められています。

その内容は、「原料入荷から製造・出荷までの全ての工程において、危害要因(Hazard)を予測し、防止するための重要管理点(Critical Control Point)を特定・分析(Analysis)。継続的に記録・管理して、異常が認められたらすぐに対策を取り解決する」というもので、不良製品の出荷を未然に防ぐことができるシステムです。

食品への意図的な異物の混入を防止する取り組みのことで、

原料調達から販売までのすべての段階が対象となります。

施錠管理の徹底、ビデオカメラによる工場内外の記録・監視など、

施設管理を始めとする様々な高いハードルを設定し、

お客様へ「安心・安全・美味しい」を提供するよう努めております。

不審者侵入や異物混入などの行為を監視・抑制すると共に、設備環境の改善、従業員の安全向上に役立てています。

各監視カメラからの映像をチェックしています。映像は録画されているので、過去に遡っての確認も可能です。

作業着に着替え、帽子、マスクなどをします。

頭髪は帽子からはみ出していないか、作業着は、汚れていないかなどをチェックします。

毛髪や糸くずが食品中に混入しないように、作業着全体に粘着ローラーをかけます。

手の届きにくい後ろ側は他の人にかけてもらいます。

食品衛生の基本は手洗いです。手洗いは手順に沿ってしっかりと行います。

ひじから下、手首、指先、爪の間を石鹸でよく泡立てて洗い、流水で石鹸を洗い流します。

流水で流した後、使い捨てのペーパータオルで拭き、消毒液を手にすりこみ、殺菌をします。

専用の長靴を履きます。

作業場へ入る前に、専用液で洗浄します。

入り口にはエアーシャワーを設置しており、細かな汚れ・ほこりを排除します。

常にお客様へ安心・安全な商品をご提供するため、

微生物や水道水のPH、放射線などの各種検査を実施できる体制を整えています。

お客さまに直接届く商品の検査はもちろんのこと、

たとえば商品の企画・開発段階から使用原材料などの検査を実施し、

製品の安定した品質を保証しています。

当社では「ハエ」「ゴキブリ」「ネズミ」等への対策として、各種モニタリングを元に、

かねてより衛生管理保守を実施してきました。

近年では、衛生保守管理について外部機関に委託。

社外からの公正な視点からの状況把握を元に、更なる改善に努めています。